La holding Inditex, groupe international d’origine espagnole, mondialement connu pour ses enseignes Zara, Pull and Bear, Massimo Dutti, Bershka, Stradivarius, Kiddy’s class, Oysho et Zara Home se réinvente constamment depuis 50 ans pour rester l’un des leaders du secteur de la fast-fashion. La crise économique sévère de 2008, le COVID et, plus récemment, le conflit entre l’Ukraine et la Russie ont perturbé l’organisation du groupe, le contraignant à repenser son organisation. Chacun de ces épisodes a représenté un défi à relever pour Inditex et ses enseignes. Cet article tentera de répondre à la problématique suivante : quelle organisation managériale fondée sur le supply chain management Inditex a-t-il pu établir jusqu’à aujourd’hui pour pouvoir mettre des articles plus rapidement et fréquemment dans ses points de vente que ses concurrents, tout en atteignant un meilleur seuil de rentabilité que ces derniers ? Notre analyse, fondée sur une approche inductive (Ralandinson et al., : 2018) part de faits pour proposer, à partir d’une revue critique de la littérature, des explications sur le phénomène étudié. Dès les années 1990, le fondateur d’Inditex adopte des mesures fondées sur une vision de management de la supply chain, source du succès économique de son empire. Nous commencerons par préciser le concept supply chain, puis nous étudierons toutes les composantes de la stratégie d’Inditex pour rester un acteur majeur du secteur. Nous découvrirons comment la fluidité et l’agilité guident chaque étape du processus : le sourcing, l’approvisionnement, la création, la fabrication, la distribution, la mise en rayon et le réassort pour les ventes dans les magasins ou le e-commerce.

1. Logistique et supply chain management : une fonction évolutive au fil du temps

Comme le souligne Rouquet dans son bref rappel de l’histoire de la logistique (2020 : 7), l’essor de la logistique puis, un peu plus tard, du supply chain management vise à faire face à une demande des consommateurs de plus en plus imprévisible. Dans les années 1970, il s’avère ainsi de moins en moins envisageable de piloter les flux d’une entreprise en se basant sur des prévisions en « flux poussés2 ». Les économies occidentales subissent la crise suite aux chocs pétroliers des années 1970 et, en parallèle, se développent des stratégies marketing qui mettent l’accent sur la personnalisation et la différenciation des produits générant ainsi une très grande variété de l’offre. Le terme de « supply chain » apparaît alors au début des années 1980, dans un article du Financial Times (Zaccharia et al., 2014). L’enjeu, comme le souligne Coriat (1991) va alors consister à penser l’organisation du travail à l’envers. La priorité va être de vendre, puis ensuite de produire et enfin de distribuer la marchandise. Un changement de paradigme va alors s’opérer, en gérant les flux vers les marchés et en les pilotant par la demande en flux dits « tirés3 ». Le succès de ce nouveau modèle repose sur une analyse fine de la demande afin de pouvoir faire preuve de réactivité face aux fluctuations du marché. Cela suppose une intégration et une gestion optimisée des flux physiques d’amont en aval au sein de l’entreprise ; le concept de supply chain management se concrétise.

Un second facteur, selon Rouquet, a contribué à l’émergence du supply chain management. Une entreprise qui s’approvisionne à l’international et distribue ses produits finis à l’échelle de la planète doit fonctionner au sein d’un réseau multi-acteurs s’étendant des fournisseurs, des fabricants, des transporteurs, des prestataires logistiques, des équipes marketing aux consommateurs. La question de la coordination de ces différents acteurs devient cruciale. Intervient alors une nouvelle mission de la supply chain. Selon Cooper et Ellram (1993), un troisième facteur justifie l’introduction d’une vision supply chain dans les entreprises à partir du milieu des années 90. Une meilleure coordination entre producteurs et distributeurs permet notamment de diminuer les niveaux de stocks tout en conservant le niveau nécessaire pour se prémunir d’une rupture face aux fluctuations de la demande. Cette coordination accrue, rendue possible par cette vision supply chain, permet d’assurer une plus grande disponibilité des produits aux consommateurs. Au milieu des années 90, lorsque l’entreprise place le client au centre de ses préoccupations, le concept de logistique ne se cantonne donc plus à la gestion de flux intra-organisationnels mais cède peu à peu la place à une démarche permettant la coordination inter-organisationnelle des flux. Elle prend alors le nom de supply chain ou de chaîne logistique globale (Clamens et al., 2019 : 33).

Au début du XXIe siècle jusqu’à aujourd’hui, la fonction supply poursuit son évolution dans les entreprises et son rôle ne cesse de se préciser. La vocation de la supply chain est d’être alignée avec la stratégie produits/marchés de l’entreprise. Elle doit alors affecter les moyens et ressources adaptés pour atteindre les objectifs business. Afin d’atteindre cet objectif, un processus incontournable de pilotage de l’entreprise voit le jour dans les groupes internationaux, le S&OP (Sales & Operations Planning4). Il réunit les instances décisionnaires de l’entreprise : la direction des marchés, la direction marketing, la direction finance, la direction industrielle, la direction supply chain et la direction générale. Ces acteurs poursuivent deux objectifs. Le premier est d’envisager et d’évaluer des solutions visant à supporter la croissance tout en poursuivant le second qui consiste à améliorer la rentabilité opérationnelle en optimisant notamment les coûts de production, de distribution et la gestion des stocks (Soulier, 2021 : 114-115).

2. La supply chain d’Inditex : les origines

Amancio Ortega est le fondateur, en 1985, de la holding Inditex5 S.A., groupe international, situé à Arteixo en Galice, spécialisé dans la distribution d’articles de mode et composé des enseignes Zara, Pull and Bear, Massimo Dutti, Bershka, Stradivarius, Kiddy’s class, Oysho et Zara Home qui représentent des segments de marchés différenciés (Blando, 2004 : 136). Amancio Ortega inaugure la première boutique Zara le 15 mai 1975 au 64-66 Rua Juan Flórez à La Corogne (Blando, 2004 : 51).

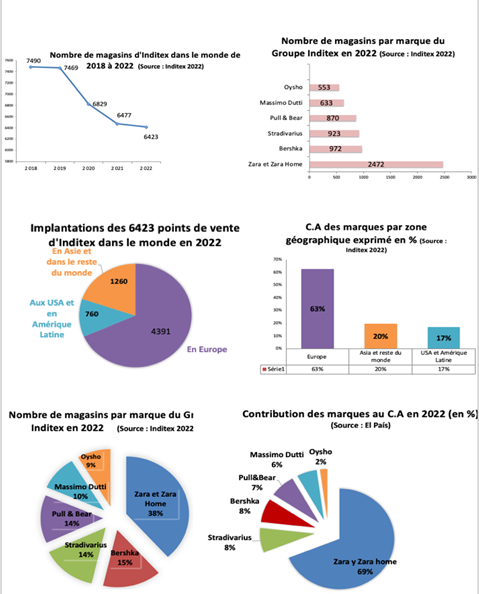

Selon Statista, portail de statistiques allemand, en 2022, Inditex, avec un chiffre d’affaires de 27,7 milliards d’euros, confirme sa position dominante au niveau mondial sur le marché de la fast fashion. Sur la même période, son plus grand rival H&M, d’origine suédoise, réalise 17,7 milliards de chiffre d’affaires dans le monde. Enfin, la seconde entreprise de grande distribution textile espagnole, la marque catalane Mango, conclut l’exercice 2022 avec un C.A. de 1,2 milliard d’euros. Zara, depuis 1975 à nos jours, s’avère être le vaisseau amiral du groupe Inditex. Comme l’indique l’illustration n°1 ci-dessous, en 2022, cette enseigne représente 38% des points de vente d’Inditex et génère 69% de son C.A. 68% des points de vente de la marque se situent en Europe et génèrent 63% du C.A. de la holding. Chaque marque d’Inditex répond à un segment précis en termes d’âge et de sexe. Zara habille l’homme, la femme et l’enfant. Massimo Dutti, destinée à l’homme et à la femme, affiche le prix moyen le plus élevé du groupe (Alonso, 2020). Bershka, Pull & Bear et Stradivarius ciblent un public plus jeune. Le portefeuille de marques d’Inditex lui permet d’apporter une solution d’habillement à tous les âges de la vie de son consommateur.

Illustration n°1 - ADN d'Inditex

Source : E.P. à partir de données du site internet d'Inditex en 2022

Amancio Ortega initie son activité avec une production intégralement réalisée dans les usines de son groupe en Espagne. Lorsque la gamme de produits s’élargit, Amancio Ortega fait alors appel à des fournisseurs externes, des ateliers, des coopératives et des pays tiers. Dans les années 90, l’enseigne Zara a déjà adopté les principes du Lean Manufacturing privilégiant ainsi la rotation des postes de travail, la polyvalence, la coordination, la créativité, l’esprit d’équipe et l’apprentissage en continu (Martínez Senra et al., 2012 : 45). Amancio Ortega comprend à cette époque qu’il doit faire évoluer ses pratiques en passant d’une chaîne de réapprovisionnement avec une capacité de réponse comptabilisée en mois à une nouvelle organisation où l’entreprise soit capable de répondre en quelques jours aux demandes du marché (Martínez et al., 2012 : 47). L’illustration n°1 ci-dessus nous montre que depuis 2018 et la crise du Covid, 1000 magasins, toutes marques confondues, ont été fermés afin de réduire les charges fixes du groupe et faire face à cette crise sans précédent pour Inditex. Le parc a ainsi été réduit de 14,1 %. Une majorité de petits magasins ont été supprimés et le groupe mise, depuis la réouverture des commerces, sur de grands points de vente situés sur les plus grandes avenues du monde, véritables fleurons du groupe servant désormais également de tremplins au commerce en ligne. Zara reste en tête du nombre d’implantations. En 2021, la marque est présente dans 91 pays avec des magasins spacieux, agréables et agencés dans les moindres détails afin que le client puisse évoluer naturellement au gré des rayons et consommer.

3. Zara : Une vision supply chain à l’origine d’un modèle économique devenu emblématique dans le monde de la mode

Cette partie vise à mettre l’accent sur les principes managériaux mis en œuvre par Amancio Ortega qui ont fait le succès de son modèle économique. Nous démontrerons que l’ensemble de ces principes relève, depuis les années 90, du Management de la Supply Chain. L’accent est mis sur la marque Zara qui a servi d’incubateur puis de modèle pour le déploiement des autres marques du groupe Inditex.

L’enseigne Zara propose et vend des articles de mode, renouvelés très régulièrement, en quantités limitées dans chaque point de vente et à des prix abordables pour le consommateur. Le prix moyen chez Zara s’élève à 35,9 euros en 2019 selon l’étude de RETVIEWS et il atteint 39,8 euros chez Mango et 26,2 euros chez H & M (Alonso, 2020). Amancio Ortega ouvre, dès ses débuts, ses propres magasins souhaitant ainsi réduire le pouvoir de négociation trop favorable des distributeurs tels que El Corte Inglés (Szostak, 2017 : 210). Son modèle d’affaires repose, non seulement sur une organisation capable de créer et de mettre dans ses points de vente des articles beaucoup plus rapidement et fréquemment que ses concurrents, mais également avec une rentabilité accrue (Soulier, 2021 : 45). Dans l’industrie de la mode dite classique, le délai entre la création d’un modèle et la mise en rayon des articles confectionnés atteint 6 à 8 mois. Zara est parvenue à réduire ce délai à 6 semaines (c’est-à-dire à le diviser par 4 au moins), tout en proposant environ 10 nouvelles collections par an au lieu des deux traditionnelles (soit 5 fois plus) : les collections printemps-été et automne-hiver. Amancio Ortega a construit un modèle de supply chain innovant non seulement dans le secteur de la mode, mais également pour tous les secteurs d’activité confondus. Il est parvenu à créer un avantage compétitif (Porter, 1986) grâce à la rationalisation de sa supply chain avec la mise en place d’une solution globale de gestion et de pilotage de la conception des produits jusqu’à leur mise en rayon. Cette supply chain est régie depuis ses débuts par trois principes fondamentaux : la rapidité, l’intégration verticale et l’hyper-centricité du client.

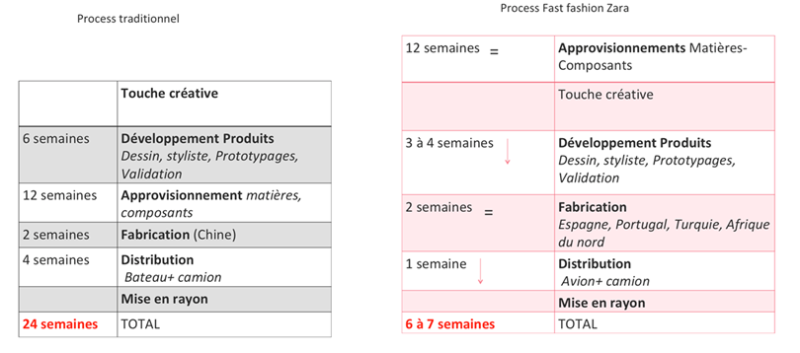

L’illustration n°2 ci-dessous va illustrer la façon dont opère Inditex pour obtenir une chaîne logistique globale quatre fois plus courte que celle mise en œuvre lors d’un process traditionnel.

Illustration n°2 - Caractéristiques du processus de fast fashion ou le principe de la différenciation retardée

Source : E.P. à partir de données de Soulier (Soulier, 2021 : 47)

Dans le cadre d’un processus classique, le développement des produits (comprenant le dessin, le style, les prototypages et la validation) suppose 6 semaines, puis 12 semaines d’approvisionnement en matières premières et composants, suivies par deux semaines de fabrication principalement en Chine et 4 semaines d’acheminement des produits par bateaux et camions en vue de leur mise en rayon dans les magasins. Pour un processus de fast fashion, deux postes connaissent des réductions de délais majeures : le développement des produits est ainsi réduit à 4 semaines et la distribution ne dure qu’une seule semaine dans la mesure où l’avion se substitue au transport maritime. Le processus classique repose sur 24 semaines de mise en œuvre lorsque le délai de la fast fashion est évalué à 7 semaines (Soulier, 2021 : 47) – soit pratiquement 4 fois moins. Ces deux organisations montrent que l’étape la plus chronophage et relativement incompressible est celle qui concerne l’approvisionnement en matières premières, en tissus et en composants (12 semaines). Afin de pouvoir privilégier une mise en rayon rapide de ses articles, Zara procède donc à des achats d’anticipation sur les matières et contraint alors les stylistes à imaginer, le plus tard possible dans la saison, de nouveaux modèles sous contraintes de matières disponibles. Cette technique inhérente à l’organisation des supply chains se nomme la différenciation retardée (Soulier, 2021 : 46) – encore nommée postponement.

Les bénéfices de cette organisation sont multiples. Sur le plan marketing, les vêtements proposés résultent directement des tendances du moment identifiées par les designers dans la rue, lors des défilés de mode ou sur les réseaux sociaux. Afin de donner l’impression d’originalité à la cliente, les différentes pièces sont fabriquées de 5 000 à 15 000 exemplaires (Jeanblanc, 2011). La maison mère de Zara, située en Galice en Espagne, parvient à créer cet effet grâce au suivi en temps réel des ventes unitaires qu’elle opère pour chacun de ses 6 423 magasins. La maison mère travaille en effet sur des données propriétaires. Leur immédiateté confère assurément un avantage concurrentiel à la marque Zara en offrant ainsi l’opportunité aux designers de créer de nouvelles collections en phase avec les tendances du marché (Durand, 2020 : 253). Zara réduit ses besoins en publicité avec des arrivages ou renouvellements de collections tous les 15 jours. Le groupe fonde son approche commerciale sur le syndrome Fomo6 incitant fortement le consommateur à céder à son coup de cœur immédiatement, de peur que le produit ne disparaisse des rayons s’il diffère son achat. De plus, le consommateur revient naturellement régulièrement, avide de découvrir des nouveautés. L’organisation logistique fluide basée sur des quantités réduites expédiées en magasins limite les niveaux de stocks et, par conséquent, les invendus potentiels. Si une mini-collection ne remporte pas le succès escompté auprès du consommateur, les risques encourus seront ainsi limités.

Poursuivons avec la présentation des autres leviers qui expliquent le succès économique de Zara. Amancio Ortega a été l’un des pionniers dans le monde de la mode à reconsidérer le pilotage de ses flux physiques et à mettre en œuvre l’organisation supply suivante. Afin de sortir d’une logique de chaîne de réapprovisionnement dans les années 1990 et se tourner résolument vers une supply chain offrant plus d’agilité, l’offre Zara a été scindée en deux typologies de produits. La première représente 60% de produits dits basiques, qui subissent moins l’effet de la mode. Ils sont produits dans les pays où la main d’œuvre est à bas coût : au Bangladesh, en Turquie ou en Chine. Ces produits basiques sont pilotés sur la base de prévisions de ventes régulières et fines à l’article, qui permettent de produire les quantités requises et d’établir les bons niveaux de stocks dans les entrepôts et les magasins. Il s’agit, pour cette typologie de produits, d’un modèle traditionnel de supply chain « pull7». Les 40 % restants correspondent aux vêtements « opportunistes8 », collections susceptibles d’être livrées dans les magasins toutes les deux semaines. Il s’agit des habits produits selon la méthode logistique du juste à temps, personnalisés selon les goûts exprimés dans les magasins par le consommateur (Blando, 2004 : 142-143). Ici, il convient de parler d’un modèle supply chain push and pull. La juxtaposition originale de ces deux modèles de supply chain a permis à Amancio Ortega de développer le concept déjà évoqué de fast fashion mis en œuvre à l’origine avec la marque Zara. Cela se traduit par :

[…] la création de 7 000 modèles chaque année. Tous les deux mois une nouvelle collection est imaginée et 15 jours suffisent pour confectionner un nouveau modèle et le commercialiser. C’est le principe du circuit court de la fast fashion (Salesse, 2020 : 98).

Un second facteur vecteur de performance économique inhérent à cette vision supply tient à l’investissement précoce de la part d’Amancio Ortega dans des technologies appliquées à la gestion, au design et à la confection des articles, au sein des entrepôts logistiques et dans la commercialisation.

Les approvisionnements résultent tout autant des demandes du responsable du point de vente que de l’algorithme qui estime, en centrale, ses besoins en combinant, référence par référence, les ventes de la période, l’état des stocks en magasin, et l’évolution du produit dans son cycle de vie. Une logistique impressionnante permet de réagir en temps réel et d’adapter les livraisons par magasin. Cette organisation de distribution est fondée sur la puissance du digital, alliée à une logistique physique très automatisée et contrôlée par une chaîne numérique (Durand, 2020 : 253).

Cette migration vers son propre système Inditex Open platform avec la mise en place de son système intégré de gestion des stocks dans tous les magasins en 2022 continue à favoriser l’intégration verticale de l’ensemble des activités citées précédemment, permettant au groupe Inditex de livrer en moins de 12 jours ses nouvelles collections dans l’ensemble de ses magasins dans le monde (Neyson, 2017 : 113).

Un troisième facteur différenciant du modèle d’affaires de Zara concerne sa stratégie de sourcing. Alors que les grands acteurs du textile ont opté majoritairement pour un sourcing en Asie et plus particulièrement en Chine, Zara a donné la priorité à une production plus proche principalement basée en Espagne, au Portugal, en Afrique du Nord et en Turquie. En 2019, 54% des usines produisant des articles Zara étaient situées en Europe et en Afrique du Nord afin de privilégier réactivité et délais courts indispensables à la réussite du modèle économique (Soulier, 2021 : 47). Cette proximité géographique participe à la performance de la supply chain du groupe. Zara installe rapidement des usines au Portugal et en Espagne, très productives pour les opérations de coupes des tissus et matières, du fait de leur robotisation. En parallèle, le groupe externalise ses activités d’assemblage des pièces via des ateliers très flexibles. Dans cette quête du meilleur avantage, le Maroc à proximité du marché européen est bien positionné pour confectionner les articles de gamme moyenne-haute et les réassortiments en un temps record. Afin de fluidifier ses flux, Inditex, qui souhaitait faire de Tanger un hub stratégique, a négocié avec la douane un couloir de transit privilégié sur le port de Tanger Med (Froment, 2015 : 41). Cette organisation industrielle s’avère plus coûteuse que de produire en Chine – ce surcoût est évalué à 30% – mais permet à Zara d’atteindre des niveaux de stocks et d’invendus nettement plus bas que ceux de ses principaux concurrents (Soulier, 2021 : 48).

Un quatrième facteur de réussite concerne la gestion des opérations logistiques du groupe.

4. Une logistique bien huilée

Des entrepôts géants, situés près de La Corogne, en Galice, et à Saragosse, en Aragon, sont capables de desservir tous les magasins du monde entier en 48 heures. En 2022, la plateforme Europe située à Saragosse accueille un effectif de 1 750 employés qui évoluent sur un site de 240 000 m2 (Alonso, 2022). Elle est située à proximité de l’aéroport de Saragosse, d’un embranchement ferroviaire et des infrastructures routières permettant à Zara d’expédier ses articles en fonction des demandes de réassortiments des magasins à l’échelle de la planète (Fauchard, 2016).

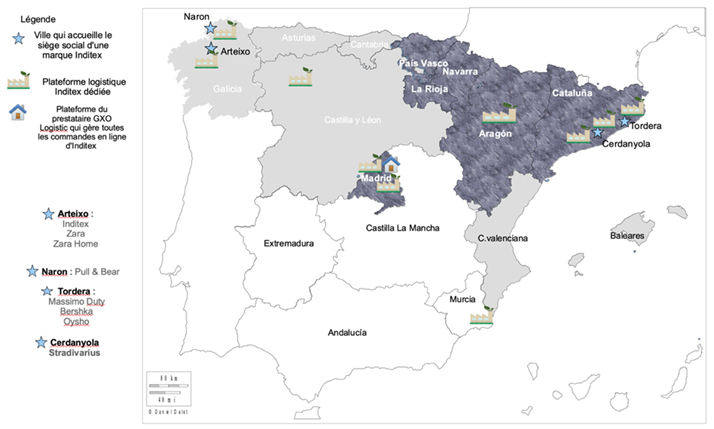

Illustration n°3- Implantations logistiques dédiées du groupe Inditex en Espagne

Source : Élaboration propre à partir de données des Échos, d’Inditex et de El País, 2022

Comme l’indique l’illustration n°3 ci-dessus, les villes de Naron et d’Arteixo en Galice, puis de Tordera et de Cerdanyola en Catalogne accueillent les sièges sociaux des enseignes d’Inditex. À proximité de chaque siège, un entrepôt assure les opérations logistiques de la marque. En 2022, Inditex dispose d’un réseau de 10 plateformes logistiques en Espagne dont 4 sont dédiées aux opérations logistiques de la marque phare Zara : celle d’Arteixo, les plateformes de Onzonilla (en Castille-et-León), celles de Saragosse en Aragon et de Meco près de Madrid (Modaes, 2017).

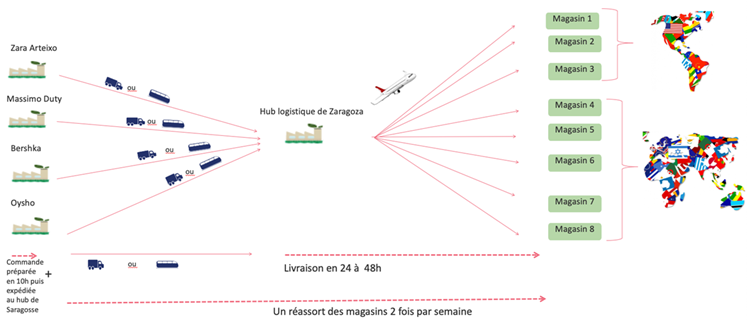

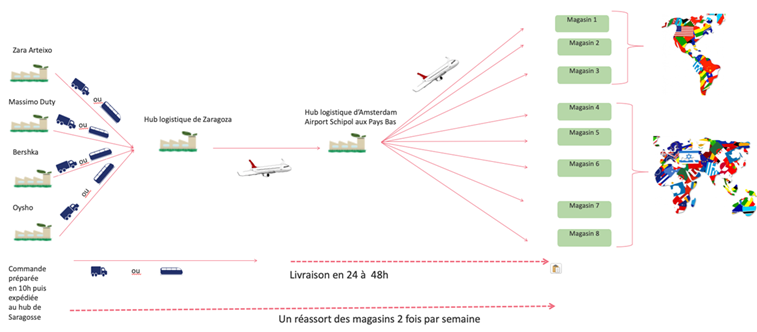

Pour Filser et alii (2020, 241), la maîtrise du canal logistique peut représenter un levier décisif dans l’obtention d’un avantage concurrentiel durable. La distribution physique constitue alors un enjeu stratégique pour une entreprise. Les illustrations n°4 et n°5 ci-dessous vont donc décrire la stratégie de distribution mise en œuvre par Inditex afin de livrer l’ensemble de ses magasins dans le monde entier en garantissant un délai de livraison entre 24 et 48h.

Illustration n°4 - Road to market à l'international - Option n°1

Source : E.P. à partir de données d’Inditex (2022) et de El mundo “¿Inditex Dónde fabrica el gigante textil?” (2018)

Les plateformes espagnoles d’Inditex préparent en 10 heures toutes les commandes reçues, puis les acheminent par transport routier ou ferroviaire vers le hub de Saragosse qui livre ensuite en 24 à 48 heures tous les magasins dans le monde par voie aérienne. En 2022, la plateforme Europa de Saragosse livre les 2 000 points de vente de Zara à l’échelle planétaire avec 50 avions cargos au départ de l’aéroport de Saragosse et 600 camions hebdomadaires (Efe, 2022). Cette organisation des flux de transport permet de réapprovisionner l’ensemble de ces magasins deux fois par semaine.

Illustration n°5 - Road to market à l'international - Option n°2

Source : E.P. à partir de données d’Inditex (2022) et du CCOO Inditex, 9 novembre 2020

Comme l’indique l’illustration n°5 ci-dessus, depuis 2020, Inditex a déplacé son axe logistique vers le nord de l’Europe en établissant un nouveau hub logistique dans la localité néerlandaise de Lelystad, située à moins d’une heure en voiture d’Amsterdam et à quelques kilomètres de l’aéroport d’Amsterdam-Lelystad (Moratalla, 2020). Les Pays-Bas représentent un atout logistique indéniable avec l’aéroport international de Schiphol et le plus grand port d’Europe : Rotterdam. Ce pays s’avère également fiscalement attractif pour les multinationales. La plateforme de Lelystad assure des activités de réception, de tri, de stockage des articles et de préparation de commandes. Elle reçoit également les marchandises en provenance de pays extérieurs à l’Europe et gère les expéditions lors des surplus d’activité. Ce hub comprend également deux sites dédiés au repassage des vêtements.

En période d’intense demande (Noël, débuts de saisons…), l’illustration n°5 montre que les plateformes espagnoles font transiter leurs expéditions vers la plateforme de Saragosse, qui achemine alors par avion les marchandises à destination du hub logistique de Lelystad. Les commandes sont préparées pour être ensuite envoyées par fret aérien à partir des aéroports de Schiphol ou de Lelystad à destination des magasins du monde entier.

5. La responsabilité RSE d’Inditex et l’impact sur sa supply chain

Le modèle de fast fashion est questionné ces dernières années par les consommateurs qui peuvent dénoncer les méfaits des principes de réassorts rapides des magasins générant une surconsommation et sources de coûts écologiques lors de la distribution des articles. Voici un volet rapide sur le bilan environnemental d’Inditex. Sa politique RSE concerne l’ensemble de sa supply chain. Le groupe opère un contrôle de ses fournisseurs et de ses fabricants via la mise en place de son code de conduite qui définit précisément les standards de comportement éthique et responsable qui doivent être observés chez chacun d’eux pour les produits commercialisés par Inditex. Les efforts du groupe portent également en principe sur la qualité du travail de ses salariés. La presse espagnole relate cependant des mouvements de grève en cours de la part des salariés du groupe, ce qui nous amène à nuancer le propos (Gago, 2023). Une attention particulière est également mise en œuvre afin que les sites logistiques et industriels en Espagne soient éco-responsables. Le groupe finance, en parallèle, des projets de recherche et développement afin de réduire l’usage de l’eau nécessaire à la production de ses collections. Il œuvre pour fabriquer des articles avec un cycle de vie plus long et des fibres qui se recyclent davantage. Cela repose sur des équipes de designers plus formées et orientées sur des processus de création circulaires.

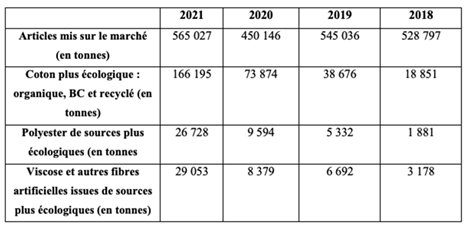

Tableau n°1 - Indicateurs environnementaux d’Inditex sur la période 2018-2021

Source : Données issues de l’État d’information non financière 2021 du groupe Inditex18

Le tableau n°1 ci-dessus, illustre les orientations prises par Inditex depuis 2019 afin de confectionner ses articles avec des fibres issues de sources plus écologiques. À titre d’exemple, entre 2019 et 2021, Inditex est parvenu à augmenter de 77%, le volume de pièces produites à partir de coton plus écologique. 2023 est l’échéance affichée par le groupe pour atteindre un usage de 100% de coton de source plus écologique (organique, BCI et ou recyclé) et un usage de 100% de fibres cellulosiques durables.

Inditex doit intensifier ses efforts en matière de RSE, notamment pour répondre aux demandes d’une clientèle plus attentive à des pratiques respectueuses de l’environnement. Les consommateurs s’impliquent de plus en plus dans des supply chains grâce auxquelles ils s’échangent entre eux des articles et se détournent ainsi des distributeurs classiques comme Zara, H&M… Ces pratiques sont soutenues par des sites comme Vinted et Vestiaire Collective qui misent sur des technologies digitales intuitives et performantes et développent des supply chains nommées « consumer-to-consumer » ou C2C qui facilitent ces échanges directs. Ces supply chains CtoC – des supply chains textiles de la seconde main en plein développement – impactent les ventes des enseignes classiques (Rouquet, Roussat et Carbone, 2018). Inditex doit alors composer entre cette volonté des consommateurs en quête de produits plus durables et l’émergence de pratiques commerciales via de grands sites marchands sur Internet, tels que Asos, Zalando, Amazon Mode et Boohoo qui occupent un segment fortement concurrentiel pour Zara en proposant un choix plus étendu et de nombreuses offres chaque semaine (Soulier, 2021 : 49). Face à cette période disruptive, Zara s’adapte à nouveau en faisant évoluer sa supply chain. La marque réduit son parc de magasins et développe la vente en ligne.

Virage vers l'omnicanal via le e-commerce

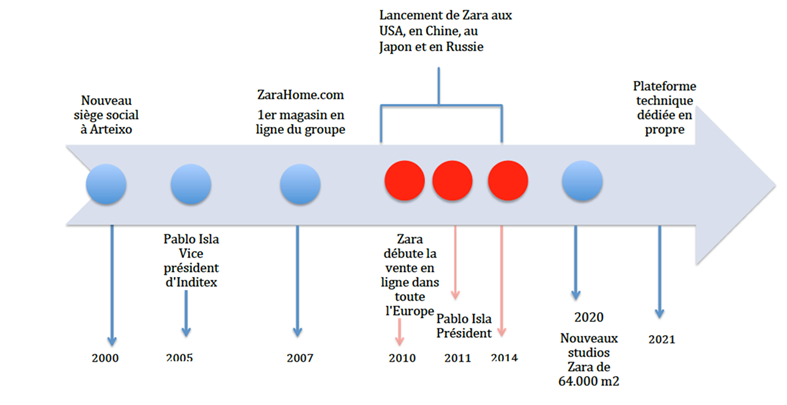

Inditex a mis plus de temps que ses concurrents à s’orienter vers la vente en ligne. Les débuts en 2007 furent plutôt timides avec la première enseigne du groupe en ligne : Zara Home. Zara initie ce virage vers l’omnicanal en Europe en 2010 puis déploiera la vente en ligne sur les marchés des USA, de la Chine, du Japon et de la Russie jusqu’en 2014.

Illustration n°6 - Digitalisation d'une marque forte au sein du groupe Inditex : Zara

Source : E.P. à partir de données d'Inditex et des Echos 2022

6. La symbiose entre ventes en magasins et ventes en ligne

L’illustration n°6 décrit les temps forts qui ont rythmé le déploiement du e-commerce pour l’enseigne Zara. Lorsque cette stratégie s’est précisée, Zara, et plus largement Inditex, a mis en œuvre un modèle d’intégration de la vente en ligne et de la vente dans ses points de vente tout en protégeant ses marges. Afin de diminuer ses charges fixes, la première mesure a consisté à réduire le nombre de ses magasins. Entre 2018 et 2022, le groupe a ainsi fermé près de 1000 points de vente dans des zones où il était fortement implanté, telles que l’Espagne, la Chine, le Mexique, l’Italie, le Portugal et la Russie (Jiménez, 2022). La fermeture des magasins et la baisse des loyers ont ainsi diminué les charges fixes pendant que le commerce en ligne se déployait.

L’atout majeur d’Inditex, selon Pablo Isla, Président directeur général d’Inditex de 2005 à 2022, repose sur l’intégration forte des deux canaux de distribution : une cliente passe d’un canal à l’autre durant le processus de repérage du produit, de l’achat, de la restitution au gré de ses envies. Les boutiques se transforment alors en mini-entrepôts pour le e-commerce. Les vendeuses en magasin préparent les commandes pour des expéditions à domicile (processus du store-picking (Jara et Durand : 2016)) et gèrent les retours de produits lors des périodes de moindre affluence en magasin pour le compte des ventes en ligne. Il s’agit donc d’une stratégie de distribution omnicanale.

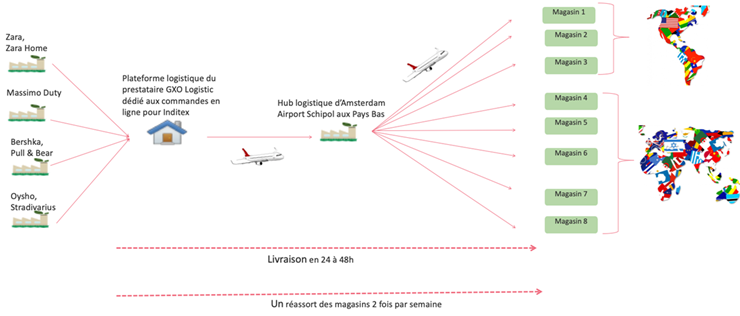

Inditex a poursuivi sa transformation digitale en 2021 et a finalisé plusieurs projets (Rois, 2022). La migration vers son système informatique propriétaire, Inditex Open Platform, s’est avérée décisive. La mise en place de son système de gestion des stocks dans tous ses magasins permet au groupe, à tout moment, d’accéder à l’ensemble des données omnicanales. Grâce à l’intégration de la technologie RFID9, le système de gestion des stocks se met à jour en temps réel et les clients ont ainsi accès dans le magasin, via l’application ZARA, à l’emplacement des articles. La RFID permet aussi d’identifier si l’article a été essayé, accepté ou refusé. Elle contribue à améliorer l’expérience du click and collect. Une illustration de cette organisation bien huilée concerne le marché des États-Unis. En 2021, en termes d’implantation de points de ventes, les États-Unis, avec une centaine de magasins représentent uniquement le 15ème marché du groupe (Orús, 2022). Mais il est devenu son second marché pour les ventes en ligne, après l’Espagne. Inditex se fonde à nouveau sur la marque Zara comme étendard de ce modèle de synergie et d’intégration des magasins physiques et en ligne en développant des services tels que des entrepôts dans les sous-sols des magasins, des zones de paiement en libre-service, des services de localisation des vêtements, de réservation de cabines d’essayage et en offrant la possibilité de payer en scannant les étiquettes avec son smartphone. La part des ventes en ligne, est passée de 14% en 2019 à 25,5% en 2021 (Karayan, 2022). Alors, comme l’indique l’illustration n°6, en 2021, Inditex décide d’externaliser la distribution de toutes ses commandes en lignes, toutes marques du groupe confondues, au prestataire logistique GXO Logistic qui a établi l’une des plateformes les plus modernes et digitalisées d’Europe dans la localité de Marchamalo à 70 kilomètres au Nord-Est de Madrid (Fernández, 2021). GXO est un prestataire logistique américain qui provient d’une scission de XPO. L’illustration n°7 suivante va alors décrire les flux physiques liés au e-commerce à l’échelle internationale.

Illustration n°7 - Road to market à l'international e-commerce

Source : E.P. à partir de données d’Inditex (2022) et de Expansión “Así funciona el mayor centro logístico de España” (24/11/2021)

En 2021, Inditex confie à son prestataire GXO Logistic, la gestion des commandes en ligne pour le groupe. Ce dernier réceptionne les commandes des enseignes du groupe, les prépare au sein de sa plateforme de Marchamalo puis les expédie par avion vers le hub logistique d’Inditex de Lelystad aux Pays-Bas. Ces commandes transitent alors via les aéroports de Lelystad ou de Schipol vers les points de vente du monde entier.

7. Conclusion

En conclusion, la supply chain de Zara se caractérise par son hyper-agilité. Au même titre que l’optimisation des coûts et le service proposé au consommateur, l’agilité est un facteur clé de compétitivité qui traduit la capacité d’une entreprise « à fabriquer et à fournir une large gamme de produits et de services de haute qualité avec des délais courts et des volumes variables » (Soulier, 2021). Zara œuvre pour parvenir à absorber des fluctuations importantes de la demande grâce à un pilotage par les coûts pour tous les produits à volumes de ventes stables (60 à 70 % du total en 2021) et un pilotage par l’agilité pour tous les nouveaux produits, one shot et nouvelles collections (40 à 30 % du total environ en 2021). Le groupe se fonde sur des indicateurs tel que l’OTIF (On Time In Full) afin de mesurer son taux de service industriel et d’identifier les délais réels clés pour chaque étape de production en vue de les réduire. Le taux de service industriel est un indicateur qui mesure les commandes livrées dans les délais prévus sur l’ensemble des commandes totales préparées par un industriel. Il est également nommé taux de service logistique. À l’agilité industrielle, s’ajoute l’agilité sur la supply chain globale. Zara y est parvenu grâce à l’intégration des données de vente venant de ses magasins et des prévisions de son plan de production interne, et en rendant possible la transmission de ces informations à ses sous-traitants. Avec cette vision en temps réel de la demande des consommateurs dans ses réseaux de magasins, Zara lutte aisément contre l’effet bullwhip qui se produit lorsque les informations relatives aux prévisions de la demande sont insuffisamment partagées entre les acteurs de la chaîne globale logistique, générant alors des inefficacités de la chaîne d’approvisionnements (Martínez Senra et al., 2012 : 42). L’agilité sur la supply chain globale vise à accélérer les temps de réponses en réduisant les délais opérationnels (les délais de distribution), les délais de coordination via une excellente synchronisation entre les prévisions et la planification, tout en augmentant les fréquences des cycles de planification et de fabrication.

Enfin, Zara se constitue des réserves de flexibilité pour gérer ses nouveautés envoyées tous les quinze jours dans ses magasins. Cette recherche d’optimisation de la chaîne globale est présente sur tous les maillons qui la composent. Par exemple, lors de l’arrivée des nouvelles collections, les entrepôts constituent des pre-packs, qui vont inclure pour un article toutes les tailles requises (un XS, un S, un M, un L, un XL), générant ainsi des gains de manutention pour le préparateur de commande en entrepôt et pour le vendeur lors de la mise en rayon. Amancio Ortega, et son Vice-président Pablo Isla qui a été PDG d’Inditex de 2005 à 2022, ont dupliqué ce fonctionnement à l’ensemble des marques qui constituent Inditex. Ils ont fondé la réussite de cet empire sur une supply chain qui gère les flux et les stocks de bout en bout, avec un objectif d’efficacité, de satisfaction des clients et de plus en plus de durabilité. L’étude des facteurs clés de succès de la supply chain de Zara démontre que le supply chain management est une fonction qui requiert d’allier vision stratégique et pragmatisme opérationnel en permanence. Cette fonction s’approprie les outils de la digitalisation et avance sur les sujets de responsabilité environnementale. L’étude publiée par le département de recherche de Statista en 2019, qui indique que la production mondiale de fibres textiles et synthétiques a augmenté de 84% entre 2000 et 2017, nous amène inéluctablement à nous demander comment le groupe parviendra, demain, à allier efficacité logistique et arbitrages au service du développement durable en vue de répondre véritablement aux enjeux forts imposés par les ressources limitées de la planète. Comment, à son échelle, pourra-t-il œuvrer pour lutter contre les méfaits actuels liés à la fast fashion tels que les décharges à ciel ouvert du Ghana, transformées en immenses réceptacles de vêtements en fin de vie en provenance de l’Europe ou encore les rivières contaminées du Bangladesh où sont déversées les teintures des vêtements produits localement10 ?